Perfekt samspil mellem AGVer og manuelle trucks

Roger Tømmervold, der er ansvarlig for ejendom og intern logistik i Coop Norge Trondheim, ligger ikke skjul på, at det også skabte en smule kaos hos dem, efter de 5 AGVer blev taget i brug i oktober sidste år. På lageret findes der i alt over 210 trucks, der kører i et meget hektisk miljø og i starten syntes truckførerene det var lidt mærkeligt at skulle forholde sig til robotter, der kørte af sig selv. Robotterne var ikke til at få øjenkontakt med, så man kunne blive enige med dem i, hvordan de skulle køre, sådan som det var muligt med andre truckførere. Resultatet var, at de dels kørte for tæt på AGVerne, der, selvom de stoppede, spærrede for de andre trucks, og at de ventede unødvendigt længe på at få fri bane. På flere lagre i Europa finder man automatiserede trucks, der samler støv i et hjørne, hvor de er blevet parkeret fordi brugeren ikke har klaret udfordringen med at få truckene til at fungere i et travlt miljø. I Trondheim kom man hurtigt over dette stadie. Tømmervold fortæller at truckførerne for længst har lært AGVerenes køremønstre at kende og ved hvordan de arbejder. Resultatet er at AGVerne uhindret kan køre deres faste ruter midt i en sværm af manuelle truck, som passerer dem, uden at det går ud over sikkerheden.

17.500 potentielle AGV-transporter

Coop er det næststørste købmandsfirma i Norge, med en markedsandel på knap 30 procent sidste år. Ud over det centrale lager (CLog) har Coop regionale lagre i Stavanger, Bergen, Trondheim og Tromsø. Lageret i Trondheim er på omkring 30.000 kvm og leverer til over 300 butikker fra Nordfjordeid og Oppdal i syd til Bodø i nord. I gennemsnit kommer der ca. 2.500 paller ind per dag, ca. 65.000 kolli bliver plukket og ca. 3.500 paller sendes. Frugt/grønt og frost produceres hovedsageligt i Trondheim, mens resten er en blanding af færdige paller fra CLog, der kun krydser lageret, før de går videre til butikken. Tømmervold fortæller, at de for tre år siden begyndte at overveje mulighederne for at automatisere intern transport. - Vi ville se på alle muligheder og gik bredt ud, uden begrænsninger. Vi endte med at finde ud af, at hele 17.500 A til B-transporter om ugen kunne automatiseres. For ikke at gabe over for meget på én gang reducerede vi ned til ca. 3.000 til 3.500 transporter, som vi ville køre test på, siger han. Efter at Coop, lokalt i Trondheim, havde tegnet den grove skitse af, hvad der var muligt og havde forberedt en business case med en tilbagebetaling på ca. to år blev dette rapporteret til afdelingen for central logistikudvikling, hvor Hege Sandanger blev udnævnt til projektleder og overtog ansvaret for den videre udvikling.

Imponerende grundigt forarbejde

Selvom Coop har rammeaftaler med flere leverandører af almindelige trucks, er langt størstedelen af flåden i Trondheim blevet leveret af Toyota Material Handling Norway (TMHNO), der også har hovedkvarter i Trondheim. - I den indledende fase talte vi kun med dem, men det var bare for at finde ud af, hvad der var muligt og hvad der ikke var muligt, og foregik helt uden forpligtelser. Da det til sidst blev besluttet, at vi skulle gå videre og investere i automatiserede trucks, gik vi ud med en tilbudsindbydelse. Af de syv, der vendte tilbage, valgte vi at gå videre med fire, siger Tømmervold. Han tilføjer, at det var en meget omfattende proces, og at Toyota på ingen måde blev begunstiget eller havde fordele. - Vi endte med dem alligevel, for efter vores mening kunne de simpelthen tilbyde den bedste levering, konkluderer han. Karim El-Kelish, Logistic Solutions Manager hos TMHNO, er stærkt imponeret over forberedelsen hos Coop. For at få succes med et AGV-projekt påpeger han, at det er vigtigt, at brugeren udfører et så grundigt arbejde, som Tømmervold gjorde på forhånd, ved både at kortlægge alle mulige transporter og derefter bryde det ned det til det, der er reelt. - Derefter beregnede vi kapacitet og prøvede at estimere, hvor mange AGVer de havde brug for til at løse opgaverne, men det var ikke nok for Roger, som derefter gik os efter i sømmene ved at køre langsomt med stopur og med samme hastighed som en AGV for at kontrollere, at vores beregninger var korrekte. For os var det godt at få bekræftet, at vi arbejdede med reelle tal, siger El-Kelish – Og fra vores side var det vigtigt at få bekræftet, at Toyota ikke lovede mere, end de kunne holde, da vi byggede business casen, tilføjer Tømmervold med et smil.

Tung systemudvikling

Ud over at skaffe midler til selve AGV-erhvervelsen var det mindst lige så vigtigt for Hege Sandanger at sikre tilstrækkelige it-ressourcer til projektet. - Vi har gjort meget på systemsiden og det har været helt afgørende for projektet. En AGV er afhængig af at blive styret af et system, og det havde vi simpelthen ikke, siger Tømmervold. Han tilføjer, at de ikke ville anskaffe et nyt WMS, men i stedet udvide funktionaliteten af virksomhedens SAP, så når AGVen kører gennem scannerportalen og spørger SAP, hvor den skal køre hen, får den et svar. Det er ikke mere avanceret kommunikation end det, men at få alt dette programmeret var ifølge Sandanger og Tømmervold en ret omfattende opgave. Det gav dog gevinster langt ud over bare at styre AGVerne. - Vi havde tidligere en statisk løsning for udgående varer, hvor de enkelte butikker havde deres fast tildelte felter. Nu har vi i stedet valgt at satse på dynamiske feltløsninger. Afhængigt af mængden beregnes felterne nu fra gang til gang, og det bidrager også til en bedre tilpasning af bilerne, siger Sandanger. - Er det korrekt, at der aldrig har været mere orden og struktur her på lageret end der er nu? - Ja, vi har nok flyttet os fra en lidt kaotisk verden, hvor vi producerede næsten i alle retninger, siger Tømmervold. - Nu har vi fået et godt system til varestrømmen, inklusiv et helt andet forhold til kapacitet, end hvad vi havde tidligere. Derfor har vi været i stand til at ændre pakkeprofilen for at reducere belastningen på området. Tidligere havde vi toppe, der var over kapaciteten, men nu har vi en meget fladere varestrøm ugen igennem. Det var en vigtig forudsætning for at kunne lykkes med AGV-projektet.

Flere forskellige transportopgaver med AGV

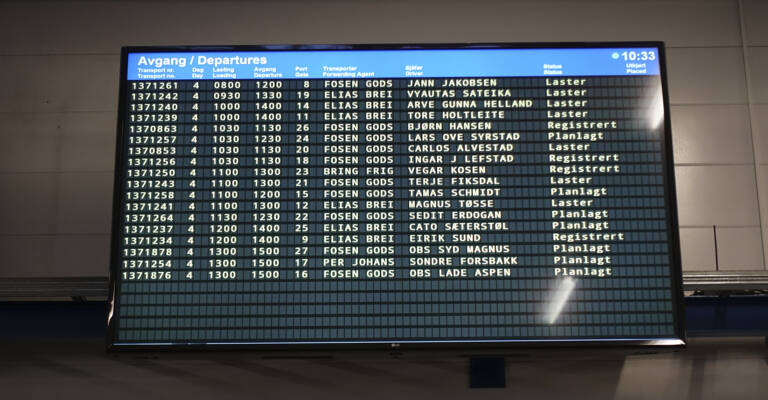

Ved hjælp af Toyotas grafiske interface C-Way har Tømmervold fra sin PC fuldstændig kontrol over hvor AGVerne befinder sig til enhver tid. - Du kan jo gætte på, hvad der er den første ting jeg tjekker, når jeg sidder med kaffekoppen lørdag formiddag. Herfra har jeg fuld kontrol, siger han og peger på skærmen, der viser et overblik over lageret, hvor alle AGV-kørebaner er tegnet ind og placeringen af AGVerne vises i realtid. - Den primære opgave er at transportere de ca. 3.000 færdige paller, vi modtager om ugen, fra CLog, som AGVerne plukker ved varemodtagelsen, gennem en scannerportal og videre til vareudleveringen. Hvis der ikke er nogen ledig plads, kører de op på mellemlagerområdet, der ligger et stykke væk. På denne måde får vi de paller, der endnu ikke er klar ind i system alligevel, forklarer Tømmervold. Han oplyser, at de også har et separat ekstra område til det, der skal ud i løbet af weekenden, fordi det skal opbevares længere end normalt. - Det er meget vigtigt at sørge for, at AGVerne har nok at køre med, og da pallerne fra CLog kommer lidt i ryk, har vi tilsluttet nogle 2. prioriteringsopgaver. Det handler om at transportere vores forproducerede køleprodukter og kolde frugter og grøntsager, der køres gennem en anden scannerportal og ud til vareudleveringen. Derudover har vi designet et ekstra område til håndtering af CLog-køl, men det køres stadig manuelt. Som en 3. prioriteringsopgave har vi designet en station til tomme paller og skrald. På spørgsmålet om, hvordan man styrer AGVerne mellem de forskelligartede opgaver, svarer El-Kelish, at det kan ske automatisk, men at Coop bevidst har valgt en løsning med manuel opstart af opgaver. Det udføres på skærmen ved at trykke på taster for foruddefinerede opgaver. Samtidig ændrer AGV-banerne farve på skærmen, så du nemt kan se, hvilke job der er aktiveret.

Medarbejderne tog ejerskab

Hvordan reagerede medarbejderne så på deres nye robotkolleger? Tømmervold siger, at da de blev informeret om, hvad der skulle ske, var den første tanke for mange, at det var for stor en opgave, og at det ville være umuligt at blande AGVer i den intense drift af lageret. Derudover havde nogle førere store problemer med at forstå effektiviteten af en AGV, da de selv kunne køre to paller dobbelt så hurtigt som AGVerne. – Da de blev indført på lageret kom spørgsmålet om, hvordan det ville påvirke den enkeltes arbejdsopgaver. Vi implementerede naturligvis sikkerhedsudstyr, fagforeningsrepræsentanter og hele systemet fra første dag. Tømmervold fortæller, at de tidligt i forløbet implementerede to AGV-operatører. Foruden de to specialister gik de også meget op i oplæring, hvor målet var, at alle skulle kunne håndtere AGVerne dagligt og tildele dem opgaver. - På den måde fik de ansatte ejerskab, og så følte vi, at stemningen ændrede sig lidt. I dag føler vi, at AGVerne er blevet accepteret som et værktøj. Han tilføjer, at AGVerne ikke har resulteret i nogen formindskelse af den faste arbejdsstyrke, men kun resulteret i mindre brug af lejet arbejdskraft i travle perioder.

Der sker fortsat finjunsteringer

Både Tømmervold og El-Kelish fortæller om nogle mindre hændelser i den indledende fase, som har resulteret i skader, der måtte repareres. - Dette har delvist skyldes brugerfejl, eller fordi systemet ikke var optimalt. Anlægget er stadig ikke formelt overtaget af Coop, og vi finjusterer stadig, siger El-Kelish, der tilføjer, at de både har oplevet, at en AGV er blevet ramt af en manuel truck og vice versa. - Men er det muligt med alle de sensorer, som en AGV er udstyret med? - Ja, og det er fordi de primært er udstyret med et "Personal Protect System" og ikke et antikollisionssystem. Et eksempel på dette er, at sensoren i kørselsretningen ikke kunne opfange gaflerne fra en almindelig truck, der gik ind over AGV-kørebanen. Placeringen 10,5 cm over gulvet var i overensstemmelse med både direktiver og standarder, men er nu sænket. En anden udfordring ved at blande AGVer og manuelle trucks i så travlt et miljø er, at platformen på manuelle trucks er i en sådan højde, at de hverken registreres af sensoren eller kan blive opfanget af de mekaniske gaffelsensorer. Dette har resulteret i et par påkørsler bagfra i aflæsningsområderne, og for at forbedre samspillet og undgå yderligere uheld har man enkelt og let svejset et par korte kædestykker på, der hænger ned fra truckenes platforme. Tømmervold mener, at TMHNO har været kreative og hurtigt har løst de udfordringer, der har været. - Meget af det, der er sket, skyldes at vores drift er lidt speciel og ikke svagheder på AGVerne.

Kører fra kl. 5 til kl. 22

På Coop-lageret i Trondheim er der ca. 235 ansatte, der arbejder med plukning og transport af paller. Det finder sted fra kl. 6 til kl.18. 20 (18 om fredagen). Derudover møder en lille styrke ind en time tidligere for at modtage varer, mens en pakker og en driftsoperatør arbejder indtil kl. 22 om aftenen. En betydelig styrke arbejder også om lørdagen for at forberede det, der skal ud om søndagen og mandagen. - Hvor længe arbejder AGVerne? - Det er ønskeligt, at de allerede tages i brug kl. 5 og kører indtil kl. 22, men jeg forventer ikke mere end 9,5 timers driftstid i det tidsrum, siger Tømmervold. Selvom Toyotas automatiserede trucks kan leveres med lithium-ion-batterier, der kan håndtere to skift med lidt opladning, valgte Coop almindelige 500 Ah bly/styre-batterier og batteriudskiftning. - Vi ønskede ikke, at AGVerne skulle oplade og valgte i stedet en "Formel 1-løsning", hvor de kører ind til et hurtigt pitstop og batteriskift. Og det går virkelig hurtigt. Hege Sandanger fortæller, at de engang modtog en advarsel, fordi de havde skiftet for hurtigt. Det skete på under to minutter, og så kunne systemet ikke forstå, hvad der faktisk var sket.

Vil automatisere endnu mere

Lageret i Trondheim har så mange Toyota trucks i drift, at TMHNO har et værksted med egne teknikere på stedet. AGVerne er bygget på standard trucks, så faste teknikere kan derfor hjælpe med det tekniske. Derudover har TMHNO centralt specialister på den autonome del, der enten foretager fejlfinding via VPN eller rykker ud til kunderne, hvis det er nødvendigt. AGV-projektet i Trondheim er det første og indtil videre det eneste automatiseringsprojekt, som Coop har gennemført - selvfølgelig udover det centrale CLog-lager, som næsten er fuldt automatiseret. Hege Sandanger oplyser, at afdelingen for central logistikudvikling heller ikke arbejder med andre specifikke AGV-projekter, men at flere i ledelsen viser stor interesse for AGVer. – Men i Trondheim har Roger Tømmervold et klart ønske om at udvide med flere AGVer. - I gode uger bliver der flyttet 2.700 paller, og vi begynder derfor at nærme os det mål, vi har sat på at flytte mellem 3.000 og 3.500 paller om ugen. Selvom vi har en del halvpaller og andre ukurante enheder, som AGVerne kan have problemer med, har vi stadig meget mere, hvor AGVerne kan bruges. - Er det fristende at anvende AGVerne til at plukke også? - Da vi arbejdede med businesscasen for tre år siden, så vi på flere ting. Men vi måtte starte et sted, og så var det naturligt at gå efter de store og lange transporter først. Ikke desto mindre var Tømmervold meget bevidst om, at AGVerne skulle have en tilstrækkelig løftehøjde til at kunne arbejde i højden. - Det var afgørende for os ikke at låse AGVerne til det arbejde, de skulle starte med at løse, men i stedet have mulighed for at sætte dem til andet arbejde, hvis der skulle ske fremtidige ændringer. Af samme grund øgede vi løftekapaciteten, så vi også har mulighed for at løfte tungere end de gør i dag, hvis relevant. Tænk i flere baner - det er meget smart, ”afslutter Roger Tømmervold.

Coop Norge

Coop Norge har seks fødevarekæder og fire non-foodkæder, der sidste år omsatte for 48 milliarder kroner. I dagligvaresektoren er virksomheden den næststørste aktør i Norge med en markedsandel på 29,7 procent sidste år. Ud over det fuldautomatiske centrallager (CLog) er der regionale lagre i Stavanger, Bergen, Trondheim og Tromsø. I alt leveres der til næsten 1.200 købmandsforretninger, og 120 millioner kolli plukkes hvert år. Over 60 procent plukkes automatisk på CLog.

Coop Norge Trondheim

Coop Norges lager i Trondheim ligger ved Tiller og leverer til over 300 butikker fra Nordfjordeid og Oppdal i syd til Bodø i nord. Lageret er omkring 30.000 kvadratmeter og er opdelt i varemodtagelse, frugt og grønt, fryseafdeling, køleafdeling, tørvareafdeling, vareudleveringsområde (med 49 porte) og en genbrugsstation. Frugt, grønt og frostvarer produceres hovedsageligt i Trondheim, mens resten er en blanding af færdigpakkede paller fra CLog, der kun krydser lageret, før de går videre til butikken. Lageret har 3.500 plukpladser og 12.500 bufferpladser. I gennemsnit kommer der ca. 2.500 paller ind, ca. 65.000 kolli plukkes og ca. 3.500 paller sendes. Udendørsområdet har masser af plads til 50 vogntog, og der er omkring 700 lastbiler forbi lageret om ugen.

Kontakt vores specialister