Tines mejeriprodukter håndteres af en Toyota AGV reachtruck

Om TINE Tretten

TINE SA er Norges største producent, distributør og eksportør af mejeriprodukter. Deres mål er at give deres forbrugere mad, der kommer med en sundere og positiv oplevelse.

I Tretten er der 115 ansatte på TINE mejeriet, hvor der nu ansættes flere medarbejdere og investeres i nye maskiner. Her produceres flere forskellige oste i ni produktionslinjer. Men det er de forskellige grødprodukter, der udgør langt den største del af produktionen, med 100.000 portioner grød pr. dag.

Fakta & tal

- Virksomhed: Tine

- Sted: Tretten, Norway

- Branche: Mejeri

- Opgaver: horisontal transport, opbevaring, køle- og frysehus

- Trucks: 30 manuelle gaffeltruck, 1 automatiseret reachtruck

Automatisering der hvor det er muligt

I 2016 blev mejeriet i Tretten flyttet til en helt ny fabrik. Som på andre TINE fabrikker blev arbejdsgangene automatiseret, hvor det var muligt. Endvidere blev der indført halvautomatiske shuttles, gravity flow reoler og transportbånd samt en AGV til transport af mejeriprodukterne til lageret med færdigvarer.

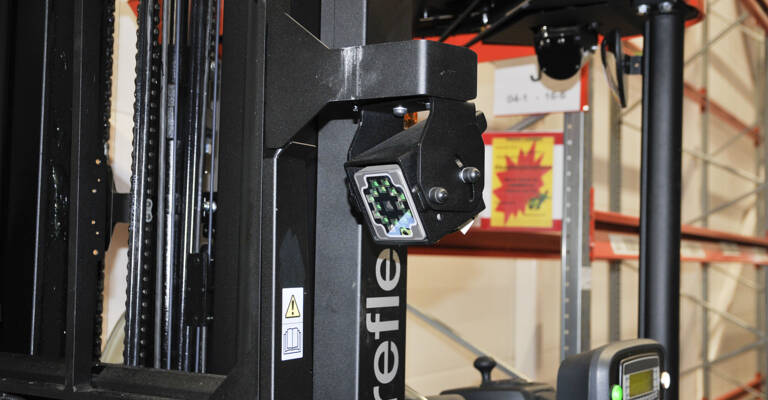

Toyota Material Handling blev valgt, fordi vi har leveret automatiseringsløsninger til andre TINE fabrikker før, men det er første gang blev der indsat en automatiseret reachtruck. Autopilot fra Toyota håndterer 1600 pallepladser i gravity flow-reolerne, og den kan også anvendes i andre lagerområder i højsæsonen.

Trucken kører op til 17 timer om dagen

I de seneste to år har Tine arbejdet tæt sammen med Toyota Material Handling om at få den automatiserede BT Reflex reachtruck taget i drift på virksomheden. Både Toyotas applikationsingeniør Frode Holm og Kristian Tande, afdelingsleder med ansvar for lagerdriften i Tretten, understreger, at der har været et rigtig godt samarbejde og en god forståelse for, at begge parter havde brug for tid for at komme i mål.

Kristian Tande er meget tilfreds med AGV’en fra Toyota, som kører fra kl. 5 om morgenen til kl. 22 om aftenen. Den har en kapacitet på 26 paller pr. time, afhængigt af hvor højt den skal løfte. De varer, der udskiftes hurtigst, placeres derfor nederst.

Fordele ved AGV løsningen

Det tager længere tid for en AGV at hente og afsætte paller sammenlignet med en manuel truck med fører på grund af, at der er relativt lidt plads hos Tine Tretten. Dette reducerer truckens hastighed til maks. 2,2 m/s og kræver den nødvendige kamerakontrol og justering af gaflernes position for at opnå sikker lasthåndtering – men frem for alt giver det mange fordele for Tine:

- Forbedret sikkerhed

Den automatiserede reachtruck er udstyret med scannere til registrering af forhindringer. Den har en blå lyskegle, som gør medarbejderne opmærksomme på den, og den har kameraer til sikring af korrekt placering af pallen i reolen. - Tilfredshed blandt medarbejderne

“Den frigør førerne fra at skulle udføre meget monotont arbejde”, siger Tande. “At sidde med siden til, at køre korte strækninger og placere paller i reolen hele dagen er både anstrengende og meget lidt udfordrende.“ - Omkostningsbesparelser

Reducerede personaleomkostninger - Øget produktivitet

AGV’en kører 16 til 17 timer om dagen, uden middagspause eller sammenstød. Den kan oplades i nogle få minutter, når der ikke er en palle på transportbåndet, og forbindelsen med den vægmonterede oplader til li-ion batteriet er fuldt automatiseret. - Mindre vedligeholdelse

Sammenlignet med en konventionel reachtruck kører den jævnt og mere støjsvagt, uden pludselig acceleration eller nedbremsning. Derfor skal drivhjulet kun udskiftes for hver 10.000 timer mod normalt for hver 2.500 timer. I de 3.000 timer, som trucken har kørt, har den håndteret mellem 65.000 og 70.000 paller, hvilket er meget sammenlignet med en manuel truck.

Medarbejdernes erfaringer

Medarbejderne har bemærket, at AGV’en nogle gange stopper på grund af et teknisk problem, f.eks. hvis der er små træspåner foran en af sensorerne.

Frode Holm fortæller, at de ansatte hurtigt kan få trucken i gang igen ved at køre den manuelt (alle Autopilot truck fra Toyota kan køres manuelt).

Selv om de ansatte på grund af lyden opdager, at trucken er stoppet, sætter Kristian Tande pris på tekstbeskeden, der gør opmærksom på, at trucken er stoppet, hvilket er hensigtsmæssigt, når man er i gang med andet arbejde.

Vækst kræver mere automatisering

Kristian forklarer, at kapaciteten på 26 paller pr. time er tilstrækkelig på en normal produktionsdag, men i den del af året, hvor der spises mere grød, produceres der betydeligt mere, og så hjælper manuelle reachtruck AGV’en. Nu hvor produktionen er steget med ca. 10 procent om året, overvejer Tine at købe en ekstra automatiseret truck til lageret.

(Hele business casen blev publiseret i det norske magasin Logistikk & Ledelse no. 3-2020.)

Kontakt vores specialister