Step-by-step automatisering

Toyotas automatiserede løsninger til “opbevaring”

Kort fortalt:

Flow: I opbevaringsområdet transporteres paller fra det indgående område, typisk bufferlagre på gulv, til et lagerområde, som ofte er et bufferlager på gulv eller reoler

Vehicles:

Automatiseret palleløfter (Toyota Autopilot LAE)

Automatiseret stabler (Toyota Autopilot SAE)

Automatiseret gaffeltruck (Toyota Autopilot OAE)

Automatiseret reachtruck (Toyota Autopilot RAE)

Navigation: Reflektor eller naturlig navigation

Software: T-ONE automatiseringssoftware

Afgivelse af ordre: WMS, tablet, I/O

Integration: WMS, PLC, transportbånd, robotceller, døre, brandalarm osv.

Batteri: Blysyre eller li-ion med automatisk opladning

Ekstra: Stregkodescanning, formatkontrol

Automatiseret opbevaring af indgående varer på Toyotas fabrik i Sverige

Toyotas kaizen filosofi handler om at arbejde med små, men fortsatte forbedringer, og om ikke at forvente at kunne ændre alting med det samme.

Mikael Egonsson, TPS Coordinator hos TMHMS

Håndtering af indgående varer

Indgående varer placeres typisk på gulvet i baner, også kaldet lange gange. Disse bufferlagre på gulv fyldes ofte af lastbilchauffører eller dok-personale. En AGV Autopilot fra Toyota kan derefter hente de indgående varer i området og transportere dem til opbevaringsområdet, hvilket typisk er reoler eller et bufferlager på gulv.

I denne fase kan mere end en truck varetage transporten, så hver enkelt opgave udføres med den mest velegnede trucktype. Der kan f.eks. anvendes en automatiseret lavtløftende truck til transporten og en reachtruck til lagringen – på denne måde udnyttes dit udstyr mest effektivt.

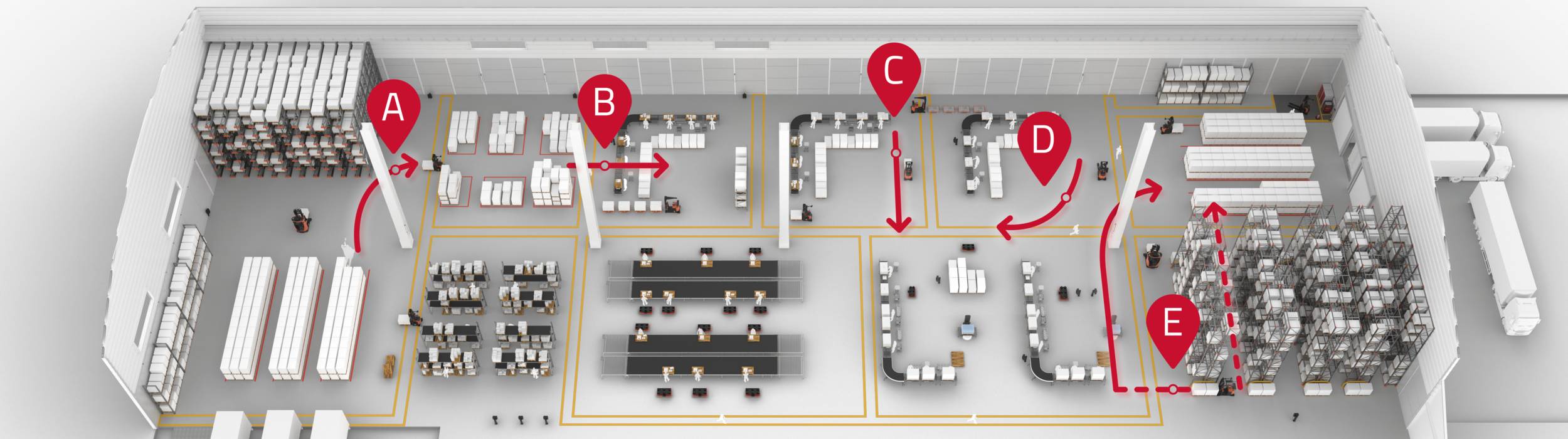

Billedet viser en typisk hentestation, et bufferlager på gulv (nogle gange et transportbånd).

Sådan virker det

Transport-ordrerne afgives ofte af dok-lederen, enten via en tablet (forbundet med T-ONE) eller en knap. T-ONE modtager destinationen fra lagerstyringssystemet (WMS), når Autopilot-trucken har hentet lasten, og når scanneren på trucken har verificeret varernes ID. T-ONE fås med en funktion med kortlægning af destinationer til brug på steder uden lagerstyringssystem (WMS). Derved kan T-ONE kontrollere en lasts scannede værdi i forhold til forud definerede data og kriterier for at få den korrekte afsætnings-destination. Destinationen behøver ikke at være konfigureret forud, og den kan eksempelvis være en destination om morgenen og en anden destination om eftermiddagen, hvilket giver dig fleksibilitet til at tilpasse logistikken.

Ubesværet håndtering af varer

For at sikre en nem hentning af varerne i det indgående område er det meget vigtigt, at varerne er placeret korrekt. Vi anbefaler derfor, at man ser efter, om pallerne står korrekt, og kontrollerer for beskadigede varer, før de indgående varer transporteres til opbevaring. Undervisning af ansatte og lastbilchauffører kan hjælpe med til at forbedre denne proces og få den automatiske drift gjort endnu mere jævn og effektiv.

På billedet ses en typisk afsætningsstation: et bufferlager på gulv, konventionelle eller gravity-flow reoler, lagring med shuttle (RS150 med RAE).

Toyotas automatiserede løsninger til “efterfyldning”

Kort fortalt:

Flow:På produktionsvirksomheder eller lagre er der altid behov for efterfyldning af materiale såsom paller med dele, der transporteres til produktionslinjerne, eller plukkeområder, der genopfyldes

Truck:

Automatiserede trækkere (Toyota Autopilot TAE )

Automatiserede stablere (Toyota Autopilot SAE)

Automatiserede gaffeltruck (Toyota Autopilot OAE)

Automatiserede reachtruck (Toyota Autopilot RAE)

Navigation: Reflektor eller naturlig navigation

Software: T-ONE automatiseringssoftware

Afgivelse af ordre: WMS, tablet, I/O, PLC

Integration: WMS, PLC

Batteri: Blysyre eller li-ion med automatisk opladning

Ekstra: Stregkodescanning

Automatiseret produktefterfyldning øger jobtilfredsheden hos Hargassner

“Toyota Material Handling har ikke alene udviklet det bedste koncept skræddersyet til vores behov, men har også vist sig at være en meget pålidelig samarbejdspartner i forbindelse med implementeringen.“

Florian Pommer, Operations Manager at Hargassner

Automatiseret efterfyldning af dele

Efterfyldning foregår typisk på produktionsvirksomheder, ved samlebånd eller i plukke-/samleområder, hvor der er behov for at efterfylde med dele. Pallerne hentes af Toyota Autopilots fra bufferlagre på gulv eller fra reoler i opbevaringsområdet og transporteres til produktions- eller plukkeområderne.

En enkelt palle kan transporteres med en automatiseret gaffeltruck, eller flere paller kan bugseres samtidig med en automatiseret trækker. I travle områder, såsom ved samlebånd, er gaffelfri løsninger et godt alternativ, som giver en jævn og sikker palletransport.

På billedet ses en typisk hentestation: et bufferlager på gulv konventionelle eller gravity-flow reoler, lagring med shuttle (RS150 med RAE).

Sådan virker det

T-ONE automatiseringssoftwaren danner to transport-ordrer for hver efterfyldningsopgave. Dette kombinerer “punkt-til-punkt” og “håndtering af tomme paller” flows: først fjernes den tomme palle, hvorefter der efterfyldes med en fuld palle. Der kan også påbegyndes en transport i en sløjfe med en automatiseret trækker. Du kan vælge mellem din trucks PLC-system eller WMS for at danne disse transport-ordrer. Du kan også få en operatør til at danne dem med en tablet eller en forbundet knap.

På billedet ses en typisk afsætningsstation: arbejdsstationer i produktionen, reoler.

Toyotas automatiserede løsning til “punkt-til-punkt transport”

Kort fortalt:

Flow: Når paller flyttes, er det ofte simpel transport fra en specifik station til en anden specifik station. På distributionscentre, hvor paller transporteres direkte fra indgående til udgående, kaldes dette for cross-docking

Truck:

Automatiserede palleløfter truck (Toyota Autopilot LAE)

Automatiserede stablere (Toyota Autopilot SAE)

Automatiserede gaffeltruck (Toyota Autopilot OAE)

Automatiseret gaffelfri palletransport (Toyota Autopilot CDI)

Navigation: Reflektor eller naturlig navigation

Software: T-ONE automatiseringssoftware

Afgivelse af ordre: WMS, tablet, PLC, I/O

Integration: WMS, PLC, transportbånd, robotceller, døre, brandalarm

Batteri: Blysyre eller li-ion med automatisk opladning

Ekstra: Stregkodescanning

Cross docking med AGV’er hjælper DSV med at udjævne deres workflow og ressourcer

“Autopilots forøger DSVs produktivitet ved at håndtere op til 400 paller pr. skift, sammenlignet med en kapacitet på 250 paller håndteret af en fører"

Flytning af varer

Punkt-til-punkt processen foregår på de fleste produktionsvirksomheder, hvor halvfærdige varer skal transporteres rundt i produktionsområdet, før de er færdige. Vores Autopilots klarer transporten af halvfærdige varer, eksempelvis mellem transportbånd eller bufferlagre på gulv.

Sådan virker det

Opgaverne startes ofte automatisk gennem et logisk input-signal, f.eks. en fotocelle på transportbåndet, der aktiveres af lasten, når den nærmer sig enden af linjen. Aktiveringen kan også foregå manuelt via en tablet eller WMS.

Billedet viser en typisk hente- og afsætningsstation, et bufferlager på gulv.

Takt-tiden er ikke altid ens inden for en produktion, og derfor kan mindre bufferlagre nogle gange være nødvendige til opbevaring af halvfærdige varer. T-ONE, Toyotas automatiseringssoftware, identificerer dette behov og danner en position til midlertidig opbevaring, hvor Autopilots kan placere dine varer sikkert. Hvis der er behov for det, sender systemet en ny transportordre til en af de automatiserede truck om at færdiggøre punkt-til-punkt transport – en optimering af den løsning, du har brug for.

Fleksibel cross-docking

På distributionscentre kaldes denne type transport ofte for “cross-docking” flow, hvor varer flyttes direkte af Autopilots fra indgående bufferlagre til det udgående område, typisk bufferlagre i lange gange, hvor varerne venter på at blive sendt afsted.

Toyotas automatiserede løsning til “håndtering af tomme paller”

Kort fortalt:

Flow: På et lager eller en produktionsvirksomhed findes der altid mange tomme paller, når varerne er blevet brugt eller plukket. Der skal også bruges tomme paller til de plukkede emner eller til de færdigproducerede varer

Truck:

Automatiserede palleløfter truck (Toyota Autopilot LAE)

Automatiserede stablere (Toyota Autopilot SAE)

Automatiserede gaffeltruck (Toyota Autopilot OAE)

Automatiseret gaffelfri palletransport (Toyota Autopilot CDI)

Navigation: Reflektor eller naturlig navigation

Software: T-ONE automatiseringssoftware

Afgivelse af ordre: WMS, tablet, PLC, I/O

Integration: WMS, PLC, conveyors, robot cells, doors, fire alarm

Flytning af tomme paller på din virksomhed

Håndtering af tomme paller foregår de fleste steder, hvor materiale er blevet efterfyldt, f.eks. ved samlebånd, i plukke-/samleområder eller på steder med affaldshåndtering.

Sådan virker det

Dine tomme paller kan enten hentes en ad gangen fra samlebåndet, plukke-/samlestationen og bringes til en palledispenser med automatiserede truck, eller tomme paller bringes til produktionsområdet, hvor de læsses med færdige varer. En anden måde at håndtere tomme paller på er at have en stabel med paller, ofte stablet manuelt, som med en AGV flyttes fra et bufferlager på gulv i et produktionsområde til et andet bufferlager på gulv på det sted, hvor de tomme paller opbevares.

Automatisk eller efter behov

Du kan vælge at generere transport-ordrer for denne type flow via truckens PLC-system eller via lagerstyringssystemet (WMS). Alternativt kan en operatør afgive disse ordrer via en tablet forbundet med Toyotas automatiseringssoftware (T-ONE), eller ved et tryk på en knap.

På billedet ses en typisk hente- og afsætningsstation: et bufferlager på gulv, en affaldsstation.

Toyotas automatiserede løsning til “færdigproducerede varer til udgående”

Kort fortalt:

Flow: Paller med færdigproducerede varer hentes på et midlertidigt lager eller ved pakkemaskiner tæt på produktions- eller plukkeområder, og de sættes af i det udgående område, typisk bufferlagre på gulv eller lange gange, hvorefter de læsses på lastbiler.

Truck:

Automatiserede palleløftere (Toyota Autopilot LAE)

Automatiserede stablere (Toyota Autopilot SAE)

Automatiserede gaffeltruck (Toyota Autopilot OAE)

Automatiserede reachtruck (Toyota Autopilot RAE)

Navigation: Reflektor eller naturlig navigation

Software: T-ONE automatiseringssoftware

Afgivelse af ordre: WMS, tablet, PLC, I/O

Integration: WMS, PLC, døre, brandalarm

Battery: Blysyre eller li-ion med automatisk opladning

Add-ons: Stregkodescanning

AGV’er flytter varer til det udgående område via ruter midt mellem en sværm af manuelle gaffeltruck hos supermarkedskæden Coop

"Vi identificerede 17.500 A-til-B transporter pr. uge, som kunne automatiseres, og startede med at automatisere 3.000 af dem."

Roger Tømmervold, Internal Logistics Manager hos Coop

Klar til levering

Når produkter fremstilles og færdiggøres, kan automatiserede truck hente varerne på slutstationen, eksempelvis ved enden af en produktionslinje, ved et transportbånd eller direkte ved en produktionsmaskine. Hvis varerne skal pakkes ind, bringer Autopilot dem til en pakkestation og derefter til det udgående område.

Billedet viser en typisk hentestation: transportbånd, produktionsmaskine, pakkemaskine.

Opbevaring af varer

Pallerne kan blive bragt direkte til det udgående bufferlagre, hvor varerne venter på at blive sendt afsted, men oftest opbevares de i et stykke tid inden forsendelsen. Når varerne transporteres til lageret, overdrages de nogle gange fra en truck til en anden, håndteret via en ordre med brug af flere truck, så hver enkelt opgave udføres med den mest velegnede trucktype. Når der produceres batches, placerer automatiserede gaffeltruck varerne i gravity-flow eller shuttle-reoler. Varer, der ikke er samlet i batches, opbevares normalt i konventionelle reoler. Takket være de mange forskellige løsninger findes der altid en, som passer perfekt til din virksomhed.

På billedet ses en typisk mellemstation: konventionelle eller gravity-flow reoler, lagring med shuttle (RS150 med RAE).

Sådan virker det

Ordrer om at bringe dine varer til det udgående område eller lageret genereres normalt automatisk via et I/O signal, f.eks. en fotocelle eller en scanner aktiveret af lasten, når den nærmer sig enden af et transportbånd. Dette kan også ske automatisk via PLC-systemet på produktionsmaskinen, eller en operatør kan gøre det manuelt via en tablet. Destinationen vælges af vores automatiseringssoftware T-ONE, enten sammen med WMS eller via funktionen med kortlægning af destinationer, der kan sende en indscannet værdi til en specifik destination.

Billedet viser en typisk afsætningsstation, et bufferlager på gulv.

Læs mere om vores løsning med semi-automatiske shuttles >>

Kontakt vores specialister